Com ROI médio de 1300%, tecnologias como sensores de vibração e temperatura proporcionam maior produtividade operacional e menos paradas

As usinas sucroenergéticas vêm adotando a manutenção preditiva na indústria como parte de suas práticas operacionais, visando, além da

prevenção das falhas, maior eficiência operacional e, consequentemente, redução de custos com manutenção industrial. Para isso, o uso de novas tecnologias de monitoramento, como uso de sensores.

O custo do processamento industrial da cana-de-açúcar tem subido ao longo dos últimos anos. Segundo dados do Pecege, na safra 2023/24, o custo industrial total das usinas do Centro-Sul atingiu R$ 37,41 por tonelada. Deste total, a manutenção é responsável 27,32%, custando R$10,22/t. Só para se ter uma ideia de como este custo vem aumentando, da safra 2020/21 para a safra 2023/24, essa despesa cresceu 97,68%. Da safra 2022/23 para 2023/24 o salto foi de 6,57%.

O custo das manutenções corretivas é, segundo Marcelo Dizeró, gerente de Sucesso do Cliente da Tractian, ainda muito superior ao de manutenções preventivas, especialmente quando se considera os custos indiretos associados às paradas inesperadas, como a perda de produção. “Estima-se que as usinas sucroenergéticas possam gastar até 50% a mais com manutenções corretivas, considerando o tempo de inatividade, reparos emergenciais e a aquisição rápida de peças sobressalentes. Além disso, há o impacto nas metas de produção e na eficiência geral da planta”, afirma.

Em uma usina sucroenergética, onde qualquer parada, durante o período de produção, é um fator crítico uma manutenção preditiva eficiente é vital para garantir o máximo de disponibilidade operacional, otimizando os recursos e o tempo durante a

entressafra. “Além disso, ela contribui para a redução de custos operacionais, prolonga a vida útil dos ativos e minimiza o tempo de parada não programada, impactando diretamente a produtividade”, adiciona Dizeró.

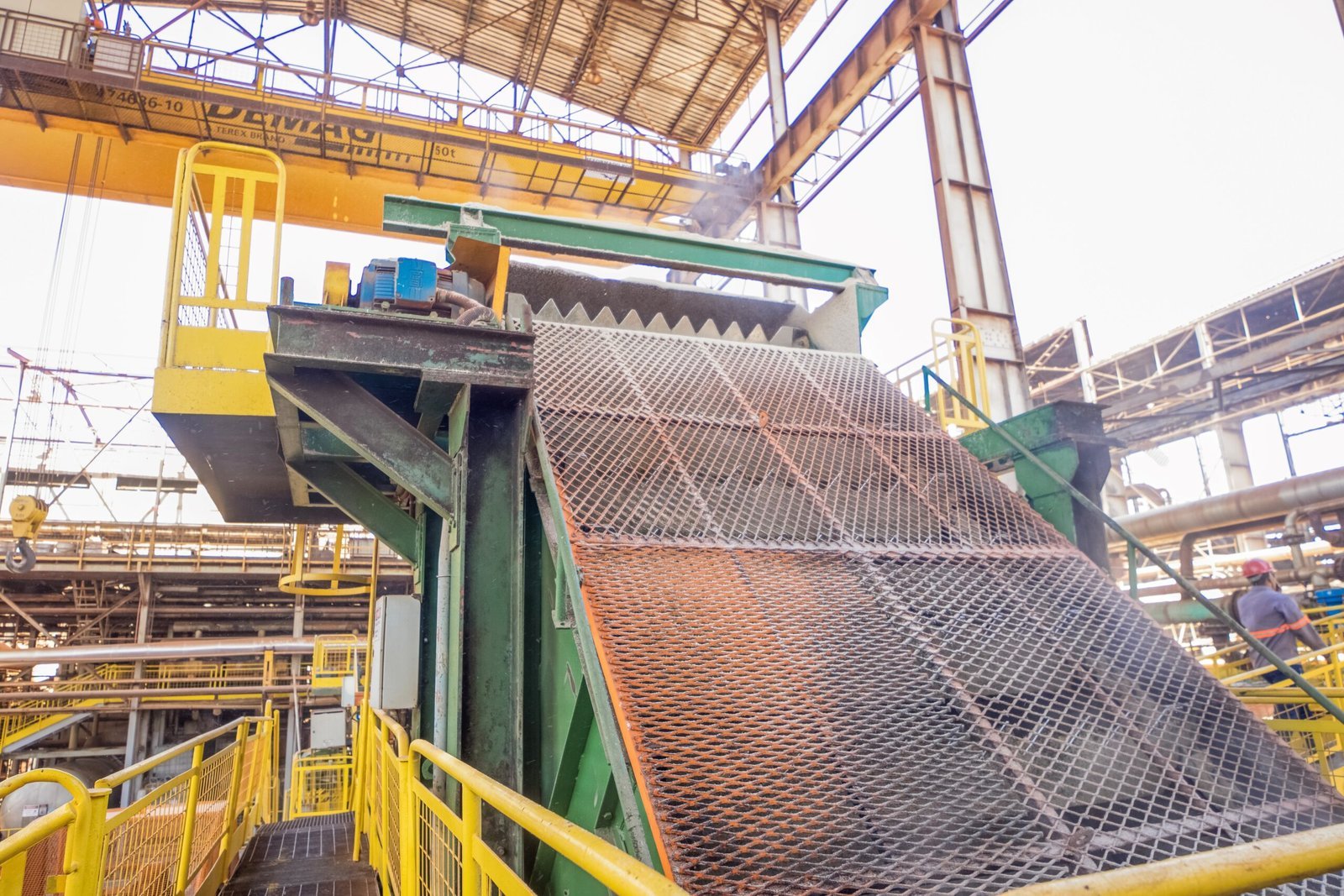

Durante a safra canavieira, falhas mecânicas e eletromecânicas são as mais recorrentes. Os componentes mais vulneráveis incluem redutores, rolamentos, bombas, motores elétricos e esteiras transportadoras. Também é comum o desgaste prematuro em caldeiras e sistemas de moenda, causados pela operação contínua, exposição à umidade e poeira, além do impacto dos materiais abrasivos provenientes da cana-de-açúcar.

A manutenção preditiva ajuda a evitar falhas catastróficas que resultariam em paradas prolongadas e dispendiosas. “Entre os principais problemas evitados estão o desgaste excessivo de componentes críticos, o aumento no consumo energético devido a operações fora dos parâmetros normais, além da prevenção de acidentes e danos adicionais em cadeia causados por falhas em equipamentos adjacentes”, acrescenta o especialista da Tractian.

Tecnologias que transformam a manutenção preditiva É crescente nas usinas a adoção de estratégias preditivas durante a safra, o

que permite a distribuição das manutenções ao longo do ano. Ao identificar falhas antes da entressafra, as usinas podem otimizar suas operações, distribuindo melhor os recursos e o tempo de manutenção intensiva, resultando em maior eficiência e menor tempo de inatividade durante o período mais crítico.

“Na vanguarda da manutenção preditiva na indústria sucroenergética trazemos ao mercado soluções avançadas que incluem sensores de vibração e temperatura. Esses dispositivos permitem o monitoramento contínuo das condições de operação de equipamentos críticos como moendas, destiladores, caldeiras e secadores. Com dados em tempo real, as usinas podem prever falhas e otimizar o desempenho dos ativos”, afirma o especialista da Tractian.

Dados da Tractian mostram que as usinas que adotaram as tecnologias relatam uma redução significativa nas paradas não programadas e nos custos de manutenção corretiva. “Isso se traduz em maior produtividade e menos perdas operacionais. O retorno sobre investimento (ROI) médio chega a impressionantes 1300%, o que significa que, para cada R$ 1 investido, a usina pode ver um retorno de até 18 vezes esse valor, principalmente através da diminuição do tempo de inatividade e da otimização do uso dos equipamentos”, destaca Dizeró.

A manutenção preditiva permite agendar intervenções de forma antecipada, garantindo uma operação contínua e eficiente. O impacto é significativo, com economias expressivas tanto em reparos emergenciais quanto em perdas de produção. “Os benefícios diretos incluem a diminuição do tempo de inatividade, redução nos custos de manutenção e aumento da eficiência operacional. Indiretamente, há melhorias na vida útil dos equipamentos, segurança operacional e um impacto positivo na sustentabilidade do negócio”, adiciona.

Para a manutenção de entressafra, a Tractian oferece tecnologias que utilizam sensores inteligentes e análise preditiva para identificar equipamentos críticos que precisam de intervenção, o que permite um uso mais eficiente dos recursos e uma execução precisa das manutenções. “A coleta de indicadores, como o tempo médio entre falhas (MTBF) e o tempo médio de reparo (MTTR), ajuda as usinas a planejar suas manutenções de forma estratégica, minimizando o tempo de parada e, consequentemente, reduzindo os custos. Um planejamento eficiente e a alocação otimizada de recursos resultam em uma significativa diminuição dos custos totais de manutenção, aumentando a competitividade e a eficiência das operações das usinas sucroenergéticas”, destaca Dizeró.

Na uisa, tecnologias contribuem para manutenções mais estratégicas

Na uisa, uma das maiores biorrefinarias do Brasil, localizada em Mato Grosso, a manutenção é estratégica para a operação. Com um planejamento rigoroso, que otimiza a produção e a qualidade de bioprodutos e bioalimentos, a companhia garante alta disponibilidade dos ativos industriais. O processo de manutenção envolve um inventário de máquinas e equipamentos, definição de critérios claros para intervenções preventivas, corretivas e preditivas, além da elaboração de cronogramas e ordens de serviço precisos.

“Utilizamos tecnologias avançadas, como softwares de gestão e análise preditiva, para identificar e resolver problemas antes que se tornem graves, reduzindo paradas inesperadas e otimizando os custos. Os planos de manutenção são eficientes de modo a fortalecer a posição de destaque da uisa no setor sucroenergético, o que também garante a entrega de produtos de alta qualidade e a sustentabilidade do nosso negócio”, afirma Ede Ogusuku, gerente de Automação da uisa.

A uisa já tinha um planejamento de manutenção bem estruturado, com foco em alta disponibilidade dos ativos, utilização de tecnologias avançadas e um processo de manutenção proativo, ou seja, já vinha implementando práticas de manutenção que visam minimizar paradas e custos. “De fato, a implementação dessas tecnologias tem ampliado os benefícios já obtidos com o planejamento que fazíamos. O grande diferencial é que os benefícios da tecnologia contribuem para uma gestão de ativos mais sólida, ágil e precisa”, afirma Ogusuku.

Os principais ganhos da companhia com o uso das tecnologias de sensoriamento de vibração e temperatura são:

1. Metrificação dos resultados por meio de indicadores de desempenho (KPIs) específicos;

2. Engajamento da equipe a partir de treinamento e desenvolvimento do time de manutenção para garantir que todos estejam alinhados com os objetivos da empresa e aptos de utilizar as ferramentas disponíveisde forma eficiente;

3. Flexibilidade na manutenção, de modo a se tornar adaptável àsmudanças nas condições operacionais e às novas tecnologias;

4. Sustentabilidade como resultado da transformação cultural impulsionada pela digitalização de processos, que antes eram feitos por meios da utilização de papel.

“A qualidade da implementação foi aprimorada, a forma como a tecnologia é configurada e integrada aos processos existentes tornou a tomada de decisões por parte do time industrial mais estratégica. Outro ponto é a capacitação da equipe técnica e o treinamento dos demais profissionais para utilizar a ferramenta de forma adequada. Isso impacta diretamente no processo de transformação cultural do time industrial para o meio digital, visto a disposição da empresa em adotar novas tecnologias e aprimorar seus processos”, adiciona Ogusuku.

No primeiro ano de uso da tecnologia, a uisa revela que foram identificados bons cases em que o custo evitado com parada foi considerável. “No dia 04 de agosto de 2023, por exemplo, a plataforma da Tractian gerou um alerta de folga e, em campo, a situação foi confirmada pelo time de confiabilidade ao identificar que o parafuso de fixação da base do motor estava com folga. Caso não houvesse o alerta do sensor, a falha poderia levar a quebra do eixo e/ou mancais, com com parada de, aproximadamente, 08 h da caldeira e perda de produção estimada em 90 t/h de vapor”, revela David Fontainha, especialista de Automação da uisa.

Os resultados do monitoramento autônomo dos ativos vêm gerando resultados expressivos. “Nesta safra 2024/25, estão sendo implementados novos sensores e receptores, com uma tecnologia avançada para rede Mesh, com sinais que garantem maior estabilidade, com raio de alcance de até 100 metros”, detalha Fontainha.

Os sensores online fazem coletas a cada 5 minutos. Entre as detecções, a tecnologia monitora engrenamentos, falhas de rolamento, cavitação, desalinhamento, desbalanceamento, desgastes, folgas mecânicas, além de outros mais de 70 modos de falhas. A tecnologia favorece o cenário de manutenção da uisa e abre caminhos para maior alavancagem industrial de diversas usinas do Brasil.

Natália Cherubin para RPAnews