Cogeração de energia: setor ainda tem dificuldade no uso da matéria-prima. Mercado e inviabilidades ainda figuram como grandes desafios para a prática

Alisson Henrique

A importância da palha de cana-de-açúcar como componente energético começou a ser percebida de forma mais intensa a partir de meados dos anos 1990 por conta pesquisas de instituições que, até hoje, trabalham para aumentar a eficiência deste processo. Durante o período inicial, os pesquisadores produziram conhecimentos relevantes sobre quantidades disponíveis de palha no campo, impactos agrícolas e possíveis rotas de recolhimento.

Tais informações possibilitaram a elaboração de inúmeros estudos e análises detalhados sobre os impactos energéticos e econômicos do recolhimento e uso da palha para gerar mais eletricidade excedente ou etanol de segunda geração (2G). No entanto, passados os anos, o recolhimento de palha, tanto para a geração de etanol quanto para a cogeração de energia, vem sendo ainda pouco utilizado.

A resposta inicial para este fato, explica Marcelo Pierossi, engenheiro agrícola e sócio da Lidera Consultoria e Projetos, é devido à conjuntura do mercado de energia elétrica. “O mercado ainda tem uma dinâmica que não favorece a geração com biomassa, seja por bagaço e ainda mais pela palha, que tem custos maiores de recolhimento, o que inviabiliza a operação.”

ROTAS PARA O RECOLHIMENTO

A fim de viabilizar o uso da matéria-prima, especialistas vêm estudando formas de realizar o recolhimento da palhada da cana no campo. Hoje existem duas rotas para o recolhimento de palha.

A primeira consiste no transporte da matéria-prima junto com a cana colhida mecanicamente, chamada de limpeza parcial. Isto é possível através da diminuição do sistema de ventilação existente na colhedora, responsável pela remoção das folhas (impurezas vegetais – IV) dos pedaços de cana (toletes) colhidos.

Desta forma, a cana colhida é transportada com valores de IV maiores. O padrão de limpeza é com IV em torno de 5 a 6%, mas, segundo Pierossi, com a diminuição da limpeza através da diminuição da rotação dos extratores, estes valores podem alcançar 12%.

“A mistura de cana e palha é transportada até à usina, onde é separada em estações de limpeza a seco. A palha separada é passada por sistema de peneiras para remoção da terra, levada para picagem e então é conduzida à caldeira para a queima. A palha disponibilizada para queima tem umidade em torno de 35% a 40%”, explica.

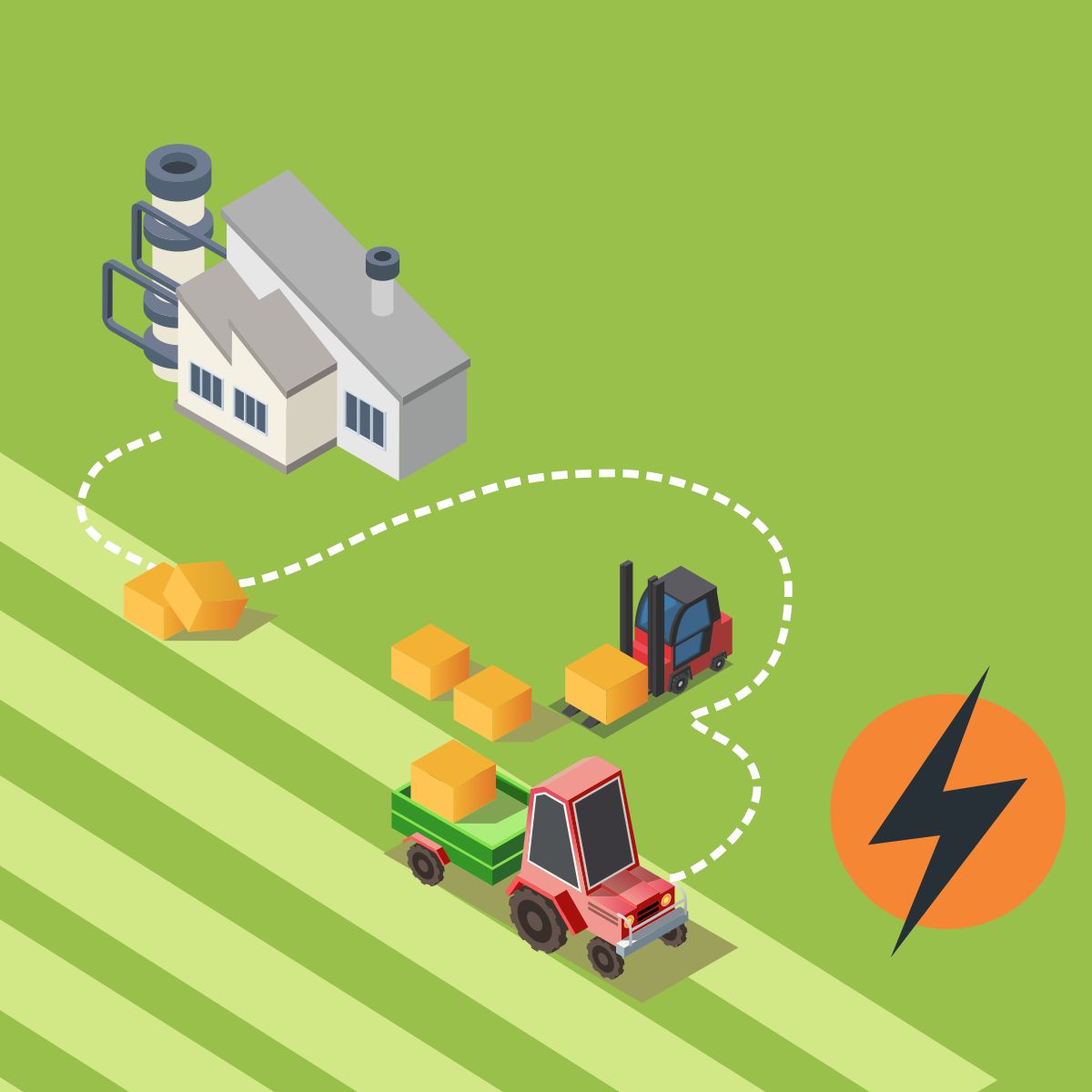

A segunda rota consiste no recolhimento da palha que foi deixada no campo após a colheita (usualmente 7 a 10 dias após a colheita) com a ajuda de aleiradores e enfardadeiras que montam fardos retangulares de aproximadamente 450 kg.

“Os fardos são recolhidos no campo e carregados em equipamentos rodoviários para então serem transportados à usina. Ao chegar na usina requerem um processamento para estarem disponíveis à queima nas caldeiras. Este processamento consiste na remoção do barbante que mantem a estrutura do fardo coesa, no desmonte do fardo, sua limpeza através de peneiras e a trituração, quando então é encaminhado para queima nas caldeiras com umidade em torno de 15%.”

Marcos Watanabe e a equipe do LNBR (Laboratório Nacional de Biorrenováveis), que integra o CNPEM (Centro Nacional de Pesquisa em Energia e Materiais), que também salienta que a utilização da palha ainda é feita em poucas usinas, afirma que o enfardamento e a colheita integral (palha e colmos trazidos na mesma carga) são as rotas mais utilizadas atualmente.

QUAL A MELHOR?

Sob o ponto de vista positivo agronômico, o gerente Administrativo da Diana Bioenergia, Leonardo Perossi, afirma que quando se faz o recolhimento da palha do campo, diminui-se a incidência de cigarrinha e, consequentemente, o custo de combate a praga.

Além disso, a palha agrega um valor a mais na receita da usina. Como ponto negativo, ele cita o aumento de operações no canavial, que acabam causando o pisoteio e, consequentemente, a compactação do solo. Além disso, para conseguir triturar com eficiência, a palha precisa estar seca, então, existem janelas específicas para fazer o aleiramento e recolhimento da palha no campo.

Tais janelas acontecem nos meses secos e durante o turno da manhã e da tarde, já que durante a noite há mais umidade mesmo nos períodos secos, inviabilizando a operação. “Ainda estamos engatinhando sobre palha, mas, no futuro, com novas tecnologias, teremos um ‘produto’ a mais, com certeza”, adiciona o gerente Administrativo da Diana Bioenergia.

Cada sistema de recolhimento apresenta vantagens e desvantagens e condições específicas devem ser consideradas na escolha do sistema mais apropriado. Do ponto de vista operacional, pontua Pierossi, o recolhimento através da colheita com limpeza parcial interfere menos na rotina atual das usinas. No entando, existe a necessidade de uma estação de limpeza eficiente, visto que a palha precisa ser realmente separada da cana, caso contrário, as impurezas vegetais acabam se tornando bagaço úmido.

“Por outro lado, na limpeza parcial, a maior desvantagem refere-se à diminuição da densidade da carga (cana + palha), que resulta em menor carga transportada por viagem e consequentemente um maior número de caminhões e semirreboques. Conforme o teor de impureza vegetal aumenta de 5% para 12% ocorre uma diminuição de aproximadamente 30% na densidade”, acrescenta.

Na rota por enfardamento, a principal desvantagem, segundo Pierossi, são operações agrícolas adicionais que irão demandar uma quantidade razoável de equipamentos e investimentos, além de que devem ser conduzidas em uma janela de tempo curta, logo após a colheita. Por outro lado, o custo do enfardamento é mais barato, além dele permitir um fluxo mais contínuo de uma palha com menor umidade e maior poder energético.

Watanabe, do LNBR, ressalta que enfardamento possibilita o recolhimento da palha com menor umidade e de forma adensada, o que facilita o transporte e o armazenamento. Entretanto, assim como Pierossi, esclarece que aumenta o tráfego de máquinas no campo em função das operações de aleiramento, enfardamento e carregamento, elevando a compactação do solo e o risco de pisoteio das soqueiras.

O custo do recolhimento de palha (fase agrícola) depende diretamente da quantidade recolhida, do rendimento operacional do maquinário e da distância de transporte. Em geral, a colheita integral apresenta custos menores para pequenas quantidades de palha recolhidas por hectare, mesmo para longas distâncias de transporte. Já o enfardamento passa a ter custos mais atrativos para longas distâncias e maiores taxas de recolhimento por hectare.

Os impactos da palha na usina (fase industrial) variam de acordo com o tipo de recolhimento, a quantidade e a qualidade (umidade e impurezas minerais) do material. Os fardos apresentam grande quantidade de impurezas minerais e alguns elementos químicos como potássio, cloro e enxofre em quantidade maiores que no bagaço e que podem danificar as caldeiras aumentando os custos com manutenção.

A palha trazida junto com os colmos (colheita integral) interfere no processo de recepção da cana, moagem e extração do caldo, principalmente em função da baixa eficiência de separação da estação de limpeza a seco. A comparação entre os sistemas de recolhimento deve considerar as fases agrícola e industrial de maneira integrada e as características de cada unidade produtora.

RENTABILIDADE

A principal dúvida quando o assunto é qual rota de recolhimento optar é referente à rentabilidade. Todavia, como todo sistema mecanizado que opera em usinas no Brasil, não se pode, a priori, escolher de forma genérica o mais rentável e viável.

“Para isso devemos realizar um estudo considerando a distribuição das áreas na usina, a quantidade de palha disponível, a necessidade de energia, eficiência da estação de limpeza a seco, a disponibilidade de equipamentos agrícolas e rodoviários, para então criar um modelo econômico. Para algumas usinas, o enfardamento pode ser a melhor opção, enquanto que para outras a limpeza parcial pode ser a melhor”, afirma Pierossi.

Nesta esteira, explica Watanabe, tanto a rota de fardos quanto recolhimento integral podem ser viáveis, como já mostram os resultados do projeto SUCRE. “Uma variedade de detalhes nas operações agrícolas, industriais e até mesmo do cenário econômico afetam esse cálculo. Nesse sentido, a questão não é tanto qual o sistema de recolhimento mais rentável, mas sim de que forma ele é executado”.

A título de exemplo, ele explica que, avaliando a viabilidade econômica da rota de fardos, as horas efetivas da frente de recolhimento se mostraram determinantes para se obter um menor custo de palha na parte agrícola. “Sabe-se que quanto maior o tempo que as máquinas de fato trabalham no campo, menor será o custo e, portanto, maiores as condições de viabilizar o recolhimento. Integrando a avaliação econômica com a palha chegando na indústria, a eficiência de operação dos equipamentos também é determinante.”

Os especialistas pontuam que, obviamente, caldeiras e turbinas com tecnologias mais modernas são capazes de gerar mais eletricidade e ajudam na viabilização do recolhimento. No entanto, outros equipamentos industriais também chamam a atenção. Na rota integral, por exemplo, é fundamental uma boa eficiência de separação no sistema de limpeza a seco, que é o equipamento que realiza a separação da palha dos colmos antes de sua moagem. Um bom sistema com bom desempenho na separação de palha, impedirá custos indesejáveis com insumos necessários para tratar o caldo, além de evitar perdas na eficiência de extração do caldo na moenda.

MERCADO DE ENERGIA: NÓ A SER DESATADO

Para Pierossi, o maior gargalo está no mercado de energia. “Acredito que o maior empecilho à uma maior utilização desta biomassa residual com tanto poder energético está relacionada à estrutura do mercado de energia elétrica, que não consegue criar modelos que permitam a viabilidade econômica da palha. Quando este nó for desatado, muitas usinas, em curto período de tempo, utilizarão de forma considerável a palha na geração de energia elétrica, de forma complementar ao bagaço.”

Outro fator determinante para a viabilidade é o preço de venda da eletricidade. No mercado livre e no mercado de curto prazo (spot), esse preço varia bastante conforme o regime de chuvas, trazendo altas fortes nos preços em épocas de escassez hídrica e vice-versa. Uma alternativa de comercialização, segundo Watanabe, é estar atento ao mercado regulado (de leilões). “Nesse caso os contratos de venda são por prazos mais longos, e obter um preço de eletricidade que remunere todo o capital investido é determinante para uma boa tomada de decisão” ressalta.

Watanabe observa que tem havido um aumento do setor com relação a viabilização na geração de eletricidade, seja a partir de bagaço ou da palha. A questão é que uma série de desafios são relativamente novos para o setor.

“Como a palha tem propriedades diferentes do bagaço, algumas adaptações tanto na fase agrícola quanto na industrial têm sido testadas. No projeto SUCRE, algumas tecnologias têm se mostrado muito promissoras. Como uma solução para a rota integral, por exemplo, a lavagem da palha separada pelo sistema de limpeza a seco tem se mostrado uma alternativa interessante para a retirada de impurezas minerais e elementos químicos prejudiciais às caldeiras. Os estudos realizados mostram que essa tecnologia pode contribuir de forma importante para a boa operação do sistema industrial, pois a palha fica melhor condicionada para ser utilizada nas caldeiras”, finaliza.

Para o gerente Administrativo da Diana Bioenergia, o grande problema é o processo dentro da indústria, de triturar a palha, retirando toda a terra que ela carrega, a ponto de poder queimar nas caldeiras. Além disso, existem janelas para recolher a palha, não sendo possível fazer em épocas chuvosas.

“Ainda temos uma longa curva de aprendizado para tornar a palha um novo produto. Penso que a palha irá, no futuro, virar um novo produto rentável. No entanto, antes temos um grande caminho a percorrer no bagaço, pois muitas usinas não possuem cogeração de energia a partir do bagaço. Deste modo, este é o primeiro passo, para depois começar a pensar na palha de cana com o mesmo objetivo (cogerar energia)”, conclui.