Caldeira de leito fluidizado: o sistema pegou nas usinas? Especialistas listam vantagens da tecnologia em relação as caldeiras de grelhas e revelam que este sistema vem sendo adotado em massa pelas unidades

Alisson Henrique

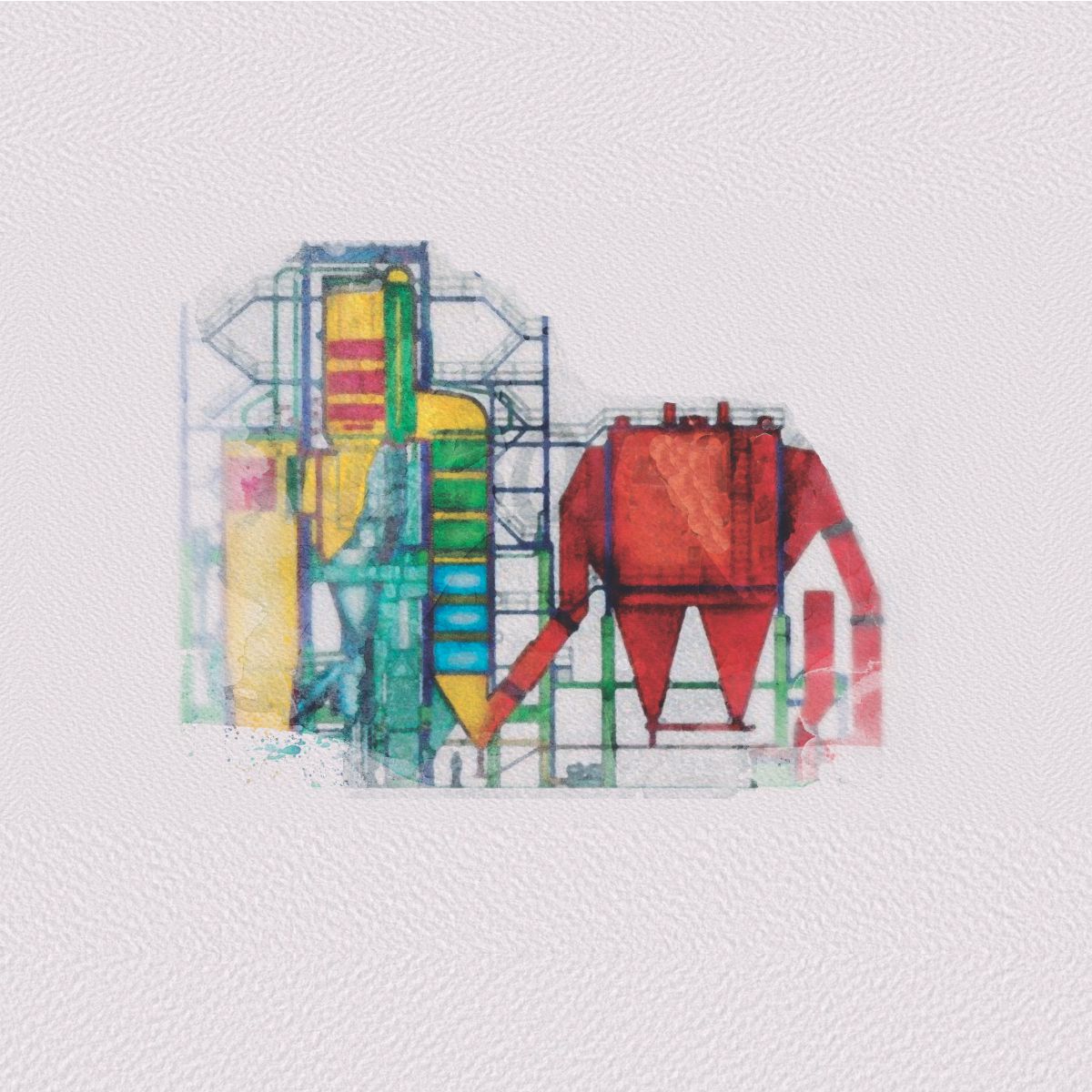

Saber como funciona uma caldeira é muito importante, pois ela é um dos equipamentos mais importantes da indústria, e não só na sucroenergética. As caldeiras, equipamentos feitos para geração de vapor, são instrumentos térmicos que possuem a finalidade de transformar água em vapor de água, utilizando para isso a queima de qualquer tipo de combustível. Quando o assunto é cana-de-açúcar, esses equipamentos fazem toda a diferença.

A evolução das caldeiras para este segmento vem mostrando que é possível chegar a um percentual elevado de eficiência nas operações de canavieiras. E a mais significativa nos últimos anos foi a introdução da tecnologia BFB (Leito Fluidizado Borbulhante), que permitiu um significativo aumento de capacidade – acima de 300 t de vapor por hora – além de um incremento na eficiência energética.

“Esta tecnologia já era empregada em outros segmentos há bastante tempo, porém, não era [e ainda não é] competiti va para capacidades de produção inferiores a 200 t de vapor por hora”, afirma Ricardo Buso, representante da empresa Outotec na área de Caldeiras.

O funcionamento desse tipo de caldeira se dá basicamente da seguinte forma, explica Guilherme Antoneli, diretor Técnico da Firsteam, Engenharia e Caldeiras: após o “Grid” ter sido devidamente preenchido com a areia, que deve seguir sempre as especificações do fabricante, os queimadores de partida são acionados e permanecem acessos até que a areia alcance a temperatura de 450°C. A partir desse momento, a biomassa começa a ser alimentada concomitantemente com os queimadores de forma gradativa, até por volta de 650°C, quando os queimadores são completamente desligados.

O tempo médio de partida de uma caldeira de leito fluidizado fica em torno de 9 horas e não é diferente do tempo requerido para a partida de caldeiras de grelha. “A combustão nas caldeiras BFB’s acontece basicamente como nos outros tipos de caldeiras, ou seja, o processo inicia-se pela gaseificação dos combustíveis no leito que trabalha com temperatura na faixa dos 850°C, e esse processo evolui de forma estagiada na parte superior da fornalha, onde há a injeção de ar secundário e terciário que completam a queima. Com isso, consegue-se um alto nível de combustão, minimiza-se a possibilidade de arrastes de areia e se obtêm um melhor controle de NOx”, explica.

A fim de manter a temperatura da areia do leito e evitar os tão temidos empedramentos, hoje os projetos contemplam a instalação de transmissores de temperatura em toda a região do “Grid” a fim de garantir um eficiente e confiável controle.

Quando esses sensores detectam que temperatura está acima do Set Point definido no supervisório, um sistema de recirculação de gases é acionado automaticamente insuflando no leito o gás da combustão, dessa forma a queima é empobrecida e consequentemente a temperatura do leito diminui retornando então ao funcionamento normal, ou seja, com insuflamento de ar no leito.

“Com o eficiente controle da temperatura da areia, associado à contínua retirada dos contaminantes pelo sistema de retirada de cinzas (válvula guilhotinas, transportadores de corrente e classificadores de areia), minimiza-se a formação de aglomerações durante a queima e mantém-se constante o nível de fluidização da areia” acrescenta Antoneli.

A alimentação do combustível geralmente é feita por dois lados distintos da fornalha, ou seja, pelas paredes frontal e traseira ou pelas paredes laterais. A reposição da areia depende diretamente das características do combustível variando, na média, em torno de 1,0 a 1,5 t/dia, adiciona Antoneli.

“O reaproveitamento da areia é feito automaticamente pelo sistema de separação e classificação que é instalado na parte inferior do leito, onde granulometrias menores que 0,8 mm e maiores 2,0 mm são descartadas. Normalmente se utilizam três super aquecedores para garantir a temperatura do vapor superaquecido mesmo nas cargas parciais ou em variações dos tipos de combustíveis, permitindo um nível mais fino de controle”, pontua.

ELAS SÃO MAIS VANTAJOSAS?

Para os especialistas sim! Buso afirma que a principal vantagem é a maior eficiência na queima de carbono e assim na combustão com um todo, reduzindo o consumo de combustível.

“Esta tecnologia também permitiu a construção de caldeiras de maior capacidade, onde o custo-benefício justifica sua utilização.” Para Vinicius Meleti, engenheiro de produto e especialista em Recuperação e Energia da divisão de Celulose da Valmet, a principal vantagem do leito fluidizado também é a maior eficiência energética da caldeira que possui este meio de combustão.

“Essa maior eficiência energética se dá por dois fatores principais: menor perda de energia por combustível não queimado (<0,5% para leito fluidizado X 5%-10% em grelhas convencionais) e menor excesso de ar para queima (20%-25% para leito fluidizado X 35%-40% para grelhas convencionais). Outro ponto positivo do leito fluidizado em relação aos meios de combustão por grelha está na capacidade de queima de combustíveis mais desafiadores, seja por sua umidade elevada (até 65%) ou pela sua composição química. ”

Antoneli ainda pontua que a flexibilidade da queima de combustíveis, a eficiência de combustão mais alta, o baixo nível de emissão de NOx e a alta disponibilidade do equipamento são aspectos que tornam este sistema o melhor atualmente.

REALIDADE NAS USINAS

REALIDADE NAS USINAS

Nos projetos onde se buscava a maior eficiência energética possível, com ciclos térmicos muito eficientes, a caldeira de leito fluidizado se tornou a melhor escolha do mercado sucroenergético.

“Nas unidades mais modernas, com caldeiras de capacidades mais elevadas (até 420 t de vapor), o leito fluidizado também sai na frente por permitir tamanhos de fornalhas maiores em relação às grelhas convencionais, e por permitir que as unidades tenham a possibilidade de queimar uma maior variedade de combustíveis”, relata Meleti.

O mercado consumidor reconhece que a tecnologia BFB é realmente diferenciada quando comparada as demais até então utilizadas, porém em função do maior investimento financeiro requerido para aquisição de caldeiras desse tipo, muitas empresas acabam optando pelas caldeiras que utilizam grelha a fim de viabilizar o projeto dentro do Capex de implantação”, relata o diretor Técnico da Firsteam, Engenharia e Caldeiras.

De acordo com Buso, devido a crescente necessidade de aumento das plantas de geração de energia e por ser uma tecnologia adaptada às realidades e fabricantes locais do setor sucroenergético brasileiro, o sistema hoje marca presença na indústria.

COGERAÇÃO DE ENERGIA

No passado os custos da queima de combustíveis como o bagaço de cana não eram considerados e mesmo quando dispendiosos não preocupavam as usinas que neste período se limitavam apenas a serem produtoras de açúcar e etanol.

“Atualmente, com o acréscimo de mais um produto, a energia elétrica, o controle e a eficiência da combustão passaram a ter um papel importantíssimo, porque possibilitam um acréscimo no tempo de geração de energia elétrica e, portanto, uma maior geração de caixa também. Isso acaba exigindo um progresso tecnológico cada vez maior dos sistemas e equipamentos térmicos, que utilizando regulagens mais finas e adequadas dos sistemas de queima, evitam perdas excessivas de calor e de combustível. E é em função dessa necessidade, que os investidores e os técnicos do setor passaram a procurar equipamentos com mais tecnologia agregadas e mais eficientes, especificamente caldeiras de leito fluidizado”, explica Antoneli.

Buso explica que as plantas que utilizam caldeiras acima de 300 t por hora de vapor foram obrigadas a utilizar esta nova tecnologia, uma vez que as caldeiras convencionais não conseguem um controle adequado de alimentação e queima de biomassa. Já Meleti pontua que o maior benefício está na maior geração de energia elétrica com a mesma quantidade de combustível, uma vez que o ciclo térmico se torna mais eficiente.

Dependendo do tipo de combustível que será queimado, explica o especialista da Firsteam, as caldeiras BFB’s podem ser consideradas as mais indicadas, porém não essenciais, já que uma caldeira convencional pode também ser utilizada de maneira eficiente. “As considerações financeiras adotadas no estudo de viabilidade do projeto e o payback requerido influenciam diretamente tal decisão.”

PAYBACK

Com a fabricação local o payback já foi absorvido e resta apenas novas alternativas de fabricantes para consolidar o setor, segundo Buso. Enquanto isso, Felipe Rosa, gerente de Vendas, Tecnologias de Recuperação e Energia da divisão de Celulose da Valmet, afirma que o payback da tecnologia de leito fluidizado está ligado ao conceito e premissas do projeto da qual faz parte, e, portanto, vai variar de fábrica para fábrica.

“O valor do combustível disponível, incluindo seu valor para trazê-lo até a fábrica, os custos em manutenção anuais da caldeira, além do valor contratado para a venda de energia elétrica, são as variáveis principais para avaliar o payback de cada projeto, finaliza.