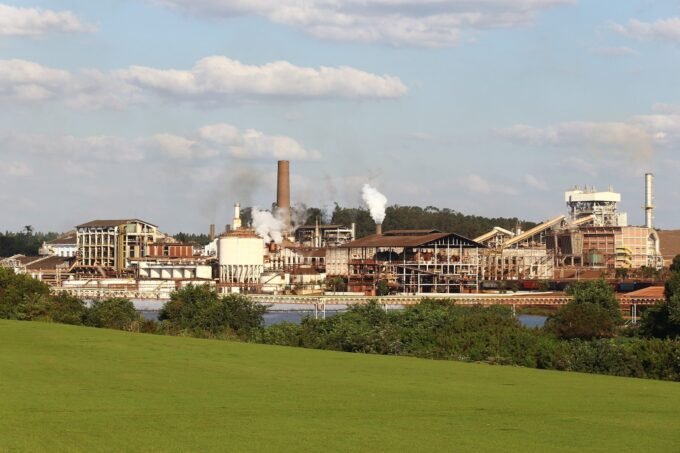

Na hora de renovar este equipamento dentro de uma usina é preciso saber como definir o modelo ideal

A caldeira é um dos equipamentos mais importantes para indústria sucroenergética, pois é responsável pela geração de vapor e produção de energia das unidades. Ao longo dos últimos anos, novas tecnologias e inovações vem sendo implementadas nestes equipamentos. Por isso, na hora de renovar este equipamento dentro de uma usina, principalmente se o objetivo é maximizar a cogeração, é preciso saber como definir o modelo ideal.

Atualmente, existem basicamente dois tipos de caldeiras. Especialistas relatam que as de BFB (leito fluidizado borbulhante) são geralmente a melhor opção para plantas que desejam operar com cogeração e exportação de energia elétrica, incluindo o período de entressafra, e combustíveis mais variados.

Leia também: Conheça a estratégia da Atvos, grupo que quer moer 35 milhões de t em 6 anos

“A maior eficiência energética e a maior disponibilidade da caldeira, bem como a possibilidade de receber combustíveis com custos menores, reduzem o tempo do retorno de investimento sobre a diferença no custo de implantação do BFB”, relata com Vinicius Meleti, engenheiro especialista de Produto da Valmet.

Outra variável importante, ele destaca, é o tamanho da caldeira. Isso porque quanto maior for o tamanho da caldeira, menor será a diferença de custos entre as duas tecnologias. Já Guilherme Antoneli, diretor Técnico da Firsteam, relata que o cliente deve primeiramente conhecer quais são combustíveis disponíveis e ter as análises químicas dos mesmos.

Tal fato se dá porque atualmente as usinas vêm buscando alternativas de biomassas disponíveis no mercado para poder aumentar ao máximo o tempo de operação das suas plantas, de forma independente da safra.

“Partindo-se dessas informações consegue-se definir a melhor solução operacional. Além disso, a eficiência térmica é outro ponto importante a ser considerado nessa análise. Na hora de escolher, não se pode jamais deixar de levar em consideração o custo benefício de cada solução e o pay-back do investimento”, acrescenta.

Segundo especialistas, a característica mais importante a ser levada em consideração é a flexibilidade de queima. Sendo assim, nota-se que, por isso, grelhas fixas e sistemas de queima tangencial tem perdido força por serem arranjos mais restritivos, principalmente quanto à utilização de combustíveis com granulometria maiores.

“Utilizar materiais fundidos mais nobres como, por exemplo, o GX-40, é um cuidado adicional que torna as grelhas mais robustas para suportar situações mais criticas queima”, conta Antoneli.

É melhor otimizar ou implementar a caldeira de leito fluidizado?

Atualmente as caldeiras de grelha convencional continuam sendo as mais utilizadas no setor sucroenergético, porém as caldeiras de leito fluidizado borbulhante tomaram um espaço importante desde o começo da década de 2010.

De acordo com Meleti, as plantas que focaram em maior eficiência energética, flexibilidade da planta, maior disponibilidade da caldeira e menor nível de emissões atmosféricas optaram pela tecnologia de leito fluidizado.

O diretor Técnico da Firsteam, explica que a escolha por uma ou outra depende diretamente do CAPEX disponível para aquisição da caldeira e seus periféricos.

“Verifica-se que as últimas caldeiras adquiridas pelo mercado sucroenergético os clientes acabaram optando por caldeiras convencionais, dotadas de grelhas móveis (rotativas ou vibratórias), e precipitadores eletrostáticos para obter uma maior eficiência no tratamento e qualidade dos gases emitidos pela caldeira”, revela.

Todavia, ele conta, isso não quer dizer que as caldeiras de leito fluidizado não sejam viáveis ou menos adequadas. Isso porque já que existem várias unidades operando com alta eficiência e estabilidade de queima além da alta disponibilidade operacional, inclusive em períodos chuvosos.

A grande diferença está no sistema de queima das caldeiras. Na tecnologia de grelha convencional o combustível é queimado sobre uma grelha (seja ela fixa ou móvel) enquanto o leito fluidizado borbulhante promove a combustão sobre um leito de areia em movimento e com alta temperatura.

“Nas caldeiras de grelha, parte do combustível não é queimado (de 5% a 10%) e o mesmo sai junto com as cinzas da grelha na forma de carbono não queimado. Isso se traduz em menor eficiência. Ou seja, menos vapor é gerado por unidade de combustível”, explica Meleti.

Por outro lado, no leito fluidizado, o combustível queima praticamente por completo (não queimados menor que 0,5%) devida à alta temperatura e turbulência do leito de areia. A queima mais eficiente se traduz em maior eficiência energética, ou seja, mais vapor é gerado por unidade de combustível.

Atualmente, alguns especialistas dizem que, muitas vezes, é melhor adaptar as caldeiras convencionais do que implementar a de sistema de leito fluidizado, pois esta última demanda um investimento maior.

Para o especialista da Valmet essa análise varia muito com o tamanho, idade e tipo de caldeira que se pretende converter para leito fluidizado. Para ele, quando a caldeira permite uma conversão com pouca alteração em sua estrutura principal, provavelmente terá um investimento menor que uma caldeira nova para a mesma capacidade de geração de vapor.

Os vilões que mais prejudicam a eficiência da operação das caldeiras

Para Antoneli, o principal erro é adquirir uma caldeira sem fornecer as características químicas dos combustíveis e demais condições da planta para que as engenharias dos fabricantes façam os cálculos térmicos e dimensionamentos utilizando as condições mais próximas da realidade de operação.

“Essa falha acaba abrindo espaço para não cumprimento das eficiências prometidas em contrato, já que variações nos combustíveis afetam diretamente o consumo e consequentemente a eficiência”, conta.

De acordo com ele, quanto mais próximo da realidade for o combustível utilizado no desenvolvimento do projeto, menos exposto a surpresas desagradáveis o comprador ficará sujeito.

Outro ponto importante é quanto ao controle da combustão, seja em grelha ou BFB”. De acordo com o especialista de Produto da Valmet, uma instabilidade na combustão, seja pela deficiência do sistema de ar ou pela não uniformidade da mistura do combustível, leva ao aumento da perda por não queimados e do excesso de ar. Ambos contribuem para a diminuição da eficiência energética da caldeira.

“Além disso, falta de limpeza das regiões de troca de calor da caldeira aumenta a temperatura dos gases de combustão saindo da caldeira, levando consigo parte da energia que seria utilizada na geração de vapor, logo mais um ponto de perda de eficiência”, conclui.

Como calcular a eficiência de uma caldeira?

Em relação a eficiência, vale destacar que esse parâmetro é normalmente calculado utilizando-se o método de perdas, ou seja, somam-se as perdas devido ao calor sensível do gás, perdas devido a umidade do combustível e formada na combustão, perdas devida a radiação, perdas devido aos incombustos e aos não contados, sendo a umidade do combustível a parcela que mais afeta a eficiência.

Atualmente, relata o diretor Técnico da Firsteam, tomando-se como referência as mesmas condições para caldeiras convencionais e para caldeiras de leito fluidizado. Porém adequando os parâmetros de excesso de ar e perdas por incombustos e não contados (2,5% para caldeiras convencionais e 0,5% para caldeiras BFB) a eficiência para caldeiras convencionais fica na faixa dos 87,5% enquanto as BFB na faixa dos 90%.